3D模流與2.5D結構分析完美整合 驅動薄件產品與精密模具設計邁向新高度

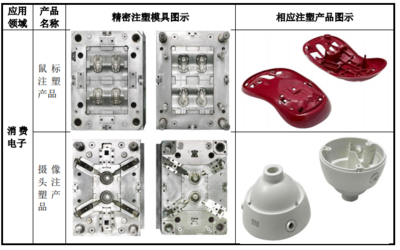

在現代制造業,尤其是消費電子、醫療器械、汽車輕量化零部件等領域,對薄壁、微結構、高精度產品的需求日益增長。這要求模具設計與產品開發不僅關注最終形態,更需在前期就精準預測并解決成型過程中的潛在缺陷。傳統的2D分析或孤立的分析手段已難以滿足這一精密化需求。如今,通過將高保真的三維(3D)模流分析與高效的2.5維(2.5D)結構分析進行深度融合與協同工作,正在為薄件產品與精密模具的設計帶來革命性的突破,實現從“可制造”到“優制造”的跨越。

一、 技術整合:從孤島到協同的范式轉變

- 3D模流分析的核心價值:它通過求解完整的三維流動、保壓、冷卻及翹曲方程,能夠極其精確地模擬熔體在復雜型腔(特別是薄壁、異形、有厚薄突變區域)中的真實流動行為。對于薄件產品,它能精準預測流動前沿的融合線位置、氣穴形成區域、局部過熱或填充不足等微觀缺陷,這些缺陷往往直接決定產品的強度、外觀和可靠性。

- 2.5D結構分析的高效優勢:基于中面網格或殼單元理論,2.5D分析在計算產品結構剛度、應力分布、模態振動及疲勞壽命方面具有顯著的速度和效率優勢。它非常適合評估薄件在受載下的整體變形、屈曲風險以及關鍵部位的應力集中情況。

- “完美整合”的實質:整合并非簡單地將兩個軟件的結果并列查看,而是建立一個無縫的數據傳遞與迭代優化閉環。具體流程為:利用3D模流分析獲得產品成型后的真實狀態——包括非均勻的殘余應力分布、分子/纖維取向、以及精確的翹曲變形形狀。然后,將這些關鍵的“成型歷史”數據(作為初始條件或預定義場)直接映射到2.5D結構分析模型中。結構分析在此“制造出身”的模型基礎上進行,評估其在裝配、使用負載下的性能。若結構分析發現薄弱環節,可反饋至模具設計階段,調整澆口位置、冷卻系統或產品局部壁厚,再進行新一輪的3D模流-2.5D結構耦合分析,直至滿足所有工藝與性能指標。

二、 賦能薄件產品設計:從猜測到確知

對于薄件產品(如手機外殼、連接器、光學透鏡框架等),其設計挑戰在于如何在減薄壁厚以減輕重量、節省材料的確保足夠的結構強度和尺寸穩定性。整合分析為此提供了完美解決方案:

- 預測真實翹曲與裝配兼容性:3D模流提供的翹曲預測結果,直接作為2.5D結構分析的幾何輸入,可以更準確地評估變形后產品與其他部件的裝配間隙和干涉問題,避免后期昂貴的修模和調試成本。

- 優化纖維取向與力學性能:對于玻纖增強材料,3D分析給出的纖維取向張量被傳遞給結構分析,使得預測的產品各向異性剛度、強度和熱膨脹系數更為真實,從而在減重設計中找到最可靠的材料分布方案。

- 識別并消除潛在失效點:結合流動前沿溫度和壓力歷史,可以預判焊接線區域的強度衰減,再通過結構分析驗證其是否在許用應力范圍內,從而指導通過調整澆注系統或工藝參數來移動或強化焊接線。

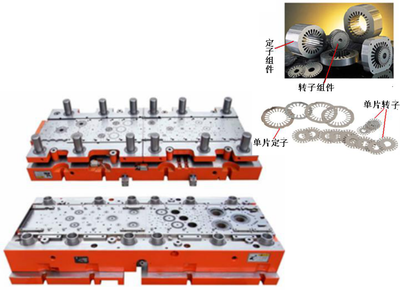

三、 優化精密模具設計:從經驗到科學

精密模具是生產精密產品的基石。整合分析將模具設計從依賴經驗提升到科學仿真驅動的新層次:

- 冷卻系統精準設計:3D模流分析能詳細顯示模具各處的溫度分布,結合對產品冷卻速率的影響,可以優化冷卻水路布局和尺寸,確保快速、均勻地冷卻,這是控制產品翹曲和縮短成型周期的關鍵。均勻的冷卻也直接降低了模具因熱應力導致的疲勞風險。

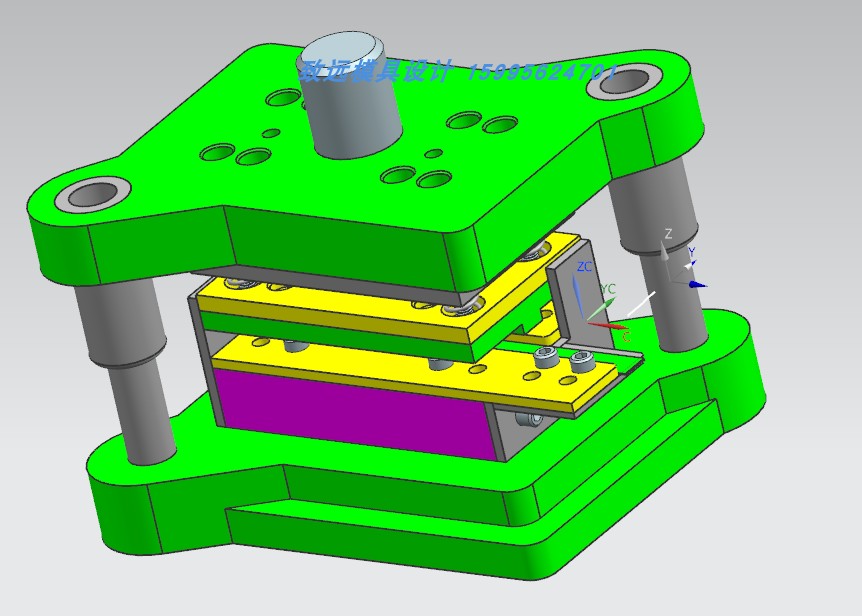

- 評估模具結構完整性:將模流分析中得到的型腔壓力(隨時間空間變化)作為負載,加載到模具的2.5D或簡化3D結構模型上,可以分析模板、模仁、鑲件和導柱的變形與應力,預防因長期高壓注射導致的模具彈性變形、甚至開裂,延長模具壽命。

- 平衡流道與澆口設計:對于多腔模具或家族模具,通過3D分析確保各型腔同時填滿、壓力平衡,從而保證產品一致性。平衡的填充也有助于降低模具承受的不均衡側向力。

3D模流分析與2.5D結構分析的完美整合,構建了一個貫穿產品設計、模具開發到性能驗證的數字化雙胞胎。它使得工程師能夠在虛擬環境中“制造”并“測試”產品,提前洞察并解決從微觀成型缺陷到宏觀結構性能的所有挑戰。對于追求極致輕量化、高可靠性及快速上市的薄件產品而言,這種整合分析不再是可選的高級工具,而是實現精密模具設計與制造不可或缺的核心技術支柱,正持續推動著高端制造業向更智能、更精密的方向邁進。

如若轉載,請注明出處:http://www.ohuez.cn/product/715.html

更新時間:2026-01-09 06:31:21