非標定制瓶胚蓋注塑模精密型腔鑲件滑塊數控車床CNC模具配件加工

在現代制造業中,精密模具是實現產品高質量、高效率、高一致性的核心裝備。尤其對于瓶胚、瓶蓋等包裝類產品,其注塑模具的精度與復雜性直接決定了最終產品的性能與外觀。本文將聚焦于非標定制瓶胚蓋注塑模中的關鍵組件——精密型腔鑲件與滑塊的數控車床CNC加工,解析其技術內涵與工藝價值。

一、精密模具的重要性與挑戰

瓶胚蓋作為包裝工業的基礎部件,對尺寸精度、表面光潔度、密封性能及生產效率有著嚴苛的要求。傳統的標準化模具往往難以滿足特定客戶的獨特設計、材料或產能需求。因此,非標定制化成為高端模具市場的主流方向。這要求模具制造商不僅具備深厚的設計能力,更需擁有超精密加工與裝配技術,其中,型腔、鑲件、滑塊等核心功能部件的加工質量是模具成敗的關鍵。

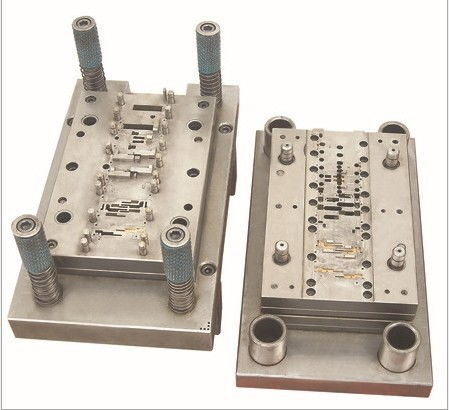

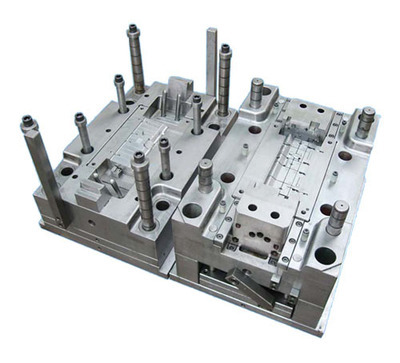

二、核心組件:精密型腔鑲件與滑塊

- 型腔鑲件:作為模具中直接成型產品輪廓的核心部件,其尺寸精度和表面質量(常需鏡面效果)決定了瓶胚蓋的幾何形狀與外觀。非標定制意味著每一個鑲件都可能形狀獨特、結構復雜,且常需使用高硬度、高耐磨的模具鋼(如H13、S136等)。

- 滑塊機構:在瓶蓋等帶有螺紋、卡扣或側凹結構的產品模具中,滑塊是實現側向分型與抽芯的關鍵運動部件。其與型腔的配合精度必須極高,以確保開合模順暢、無飛邊,且壽命長久。滑塊的加工涉及復雜的異形曲面與精密導向結構。

三、數控車床與CNC加工的核心地位

面對上述高精度、高硬度、復雜幾何形狀的加工挑戰,以數控車床(CNC Lathe)和CNC加工中心為代表的現代數控機床技術提供了完美解決方案。

- 高精度與一致性:CNC系統通過數字程序控制,能夠以微米級甚至亞微米級的精度進行車削、銑削、鉆孔、鏜孔等復合加工,確保每一個鑲件和滑塊的尺寸完全符合三維設計模型,實現批量化生產中的極致一致性。

- 復雜曲面加工能力:五軸聯動CNC加工中心能夠一次性完成復雜自由曲面、深腔、薄壁等結構的精密加工,這是傳統機床和手工技藝無法比擬的。這對于瓶胚蓋模具中常見的流線型腔體、冷卻水道及滑塊斜面的加工至關重要。

- 高效與柔性:針對“非標定制”的多品種、小批量特點,CNC加工通過快速換刀、在線測量及程序調用,極大地縮短了生產準備時間,提高了加工柔性。一套復雜的鑲件或滑塊程序編制完成后,即可實現穩定復現。

- 集成化加工:現代CNC工藝可以實現從粗加工、半精加工到精加工,乃至拋光前處理的完整工藝流程,減少工件多次裝夾帶來的誤差累積,保證了零件的整體加工精度與位置公差。

四、完整的精密模具配件加工鏈

一個高品質的非標瓶胚蓋注塑模的誕生,遠不止于CNC加工。它是一個集成的系統工程:

- 前期設計與仿真:運用CAD/CAE軟件進行模具設計、模流分析(如填充、冷卻、翹曲)和結構應力分析,從源頭優化鑲件與滑塊的設計。

- 材料科學與熱處理:選擇合適的模具鋼材,并輔以真空熱處理、表面滲氮等工藝,提升核心部件的硬度、韌性及耐腐蝕性。

- 超精密加工與檢測:在CNC加工基礎上,可能還需使用慢走絲線切割(WEDM)、電火花加工(EDM)進行清角或微細結構加工,并使用三坐標測量機(CMM)、輪廓儀等設備進行全過程質量檢測。

- 裝配與調試:將加工好的精密鑲件、滑塊等配件進行手工或自動化精密裝配,并在試模中不斷調試,直至生產出合格的瓶胚蓋產品。

結論

非標定制瓶胚蓋注塑模的制造水平,集中體現了一個國家或企業在高檔數控機床應用、精密加工工藝、材料處理及系統集成方面的綜合實力。其中,以數控車床和CNC加工中心為核心的精密型腔鑲件與滑塊配件加工,是實現模具高精度、長壽命與高可靠性的基石。隨著智能制造與工業4.0技術的發展,未來這一過程將更加數字化、自動化與智能化,持續推動包裝制造業向更高品質、更高效率邁進。

如若轉載,請注明出處:http://www.ohuez.cn/product/731.html

更新時間:2026-01-07 16:35:42